預定計劃執行情況,項目研究和實踐情況,研究工作中取得的主要成績和收獲,研究工作有哪些不足,有哪些問題尚需深入研究,研究工作中的困難、問題和建議。(字數不限,可加頁面)

1、預定計劃執行情況

(1)預定研究計劃

本項目計劃研究期限2年,即2014年06月—2016年05月。年度計劃如下:

第一年度:2014年06月-2015年05月

文獻查閱,研究方案細化;進行化學除磷的靜態模擬實驗,研究混凝工藝中絮體顆粒的成長、破碎和破碎絮體再絮凝過程,獲得混凝工藝操作對絮體“破碎-再絮凝”過程的影響作用規律;撰寫相關學術文章1篇。

第二年度:2015年06月-2016年05月

研究破碎絮體對磷的吸附動力學過程,獲得破碎絮體對磷的吸附特性;開展化學除磷動態模擬試驗,建立化學除磷效果的強化技術方法;撰寫相關學術文章1篇,申報發明專利1項;進行相關補充實驗,總結課題,完成并提交結題報告。

(2)預定研究執行情況

本項目基本上按照預定計劃進行,取得了預期的相關研究成果。主要包括:

1) 獲得了操作條件對化學除磷效果的影響規律

2) 明確了混凝對絮體“破碎-再絮凝”過程和吸附除磷效果的影響作用規律

3) 建立了基于絮體“破碎-再絮凝”過程的強化除磷技術

4) 發表了相關學術論文2篇

2 聶小保, 徐超, 易青明, 等. 水力旋流器原位處理疏浚泥水研究. 中國給水排水(CSCD核心,錄用待發)

2 Nie X.B., Li Z.H., Long Y.N., et al. Chlorine inactivation of Tubifex tubifex in drinking water and the synergistic effect of sequential inactivation with UV irradiation and chlorine, Chemosphere (2017), doi: 10.1016/j.chemosphere.2017.02.142

5) 申報了相關發明專利1項

2 一種疏浚泥水原位高效減容的方法及其裝置, 申請號: 201611041342.3

2、研究工作的主要成績

(1)反應條件對單獨化學除磷效果的影響規律

①混凝劑投加量對化學除磷效果的影響

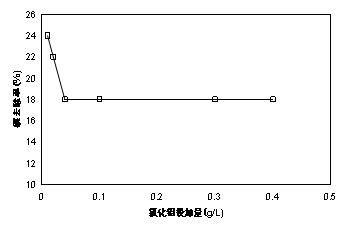

采用聚合氯化鋁(PAC)作為混凝劑,研究了混凝劑投加量對除磷效果的影響,結果見圖1。

圖1 混凝劑投加量對除磷效果的影響

圖1為在水溫為21.5 ℃,原水初始濁度為10 NTU的情況下,氯化鋁對磷的去除效率隨氯化鋁濃度變化的結果。可以看出,在氯化鋁濃度小于40 mg/L的情況下,隨著氯化鋁投藥量的增加,磷的去除率反而降低;當氯化鋁投藥量大于40 mg/L時,隨著氯化鋁投藥量的增大,磷去除效果基本不再改變,維持在18 %的去除效率。在氯化鋁濃度為10 mg/L時,氯化鋁絮體對磷的去除率為24 %,化學除磷效果相對較好。當氯化鋁的濃度為20 mg/L、40 mg/L時,與之相對應的氯化鋁去除磷的效率為22 %、18 %。

上述說明,單獨進行化學除磷,除磷效果有限,去除率難以進一步提升。

②攪拌轉速對化學除磷效果的影響

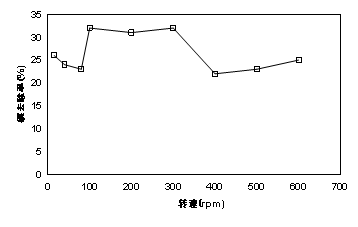

采用聚合氯化鋁(PAC)作為混凝劑,研究了攪拌轉速對除磷效果的影響,圖2為溫度為20.4 ℃時,濁度為1 NTU的情況下,不同轉速對應的磷去除率曲線圖。

圖2 攪拌轉速對化學除磷效果的影響

從圖2可以知道,在低轉速下(15 rpm~80 rpm)時,氯化鋁絮體對磷的去除率相對較低,轉速為15 rpm、40 rpm、80 rpm時相對應的磷去除率為26 %、24%、23%;當處于快速攪拌下,氯化鋁絮體對磷的去除率達到一個相對較高的值,轉速為100 rpm、200 rpm、300 rpm時相對應的氯化鋁除磷效率分別為32%、31%、32%;當體系處于高速攪拌的情況下時,氯化鋁絮體對磷的去除效率相比于快速攪拌會有所降低,轉速為400 rpm、500 rpm、600 rpm時,與之相對應的磷去除率為22%、23%、25%。從除磷效果而言,優化的攪拌轉速為100 rpm~300 rpm。

總的來說,轉速會影響氯化鋁絮體除磷效果的影響,主要可以分為3個階段:在低轉速階段,由于Ala本身的相互反應,鋁鹽的羥基位點會相應減少,磷去除率較低;在快速攪拌階段,Ala本身的碰撞時間減少,Ala會與水中游離的羥基反應生成鋁鹽多羥基聚合物或配合物,有更多的羥基位點供磷取代,磷的去除率會相應提高;當體系處于高速轉動狀態時,溶液生成的羥基聚合物和配合物會因為高速的水流剪力而破碎,磷可以取代的羥基位點減少,磷的去除率隨之降低。總的來說,轉速對氯化鋁除磷效果影響不大。

③pH對化學除磷效果的影響

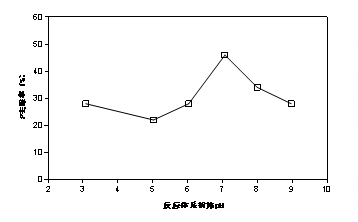

目前普遍認為氯化鋁除磷的機理存在兩種,即化學沉淀和吸附。前者認為磷酸鹽與鋁離子反應結合生成不溶于水的磷酸鋁沉淀;后者認為鋁離子在水中發生水解、聚合反應生成多核羥基配合物或聚合物,磷酸鹽離子取代羥基生成新的含磷多核羥基配合物或聚合物沉淀。但在某一具體除磷條件下,磷的化學沉淀和吸附去除各自所占比例情況如何,目前還鮮有研究涉及。為此,本研究開展了不同pH值條件下,氯化鋁對磷去除效果的研究,結果如圖3所示。

圖3 不同pH值下氯化鋁對磷的去除效果

由圖3可知,當pH值為3.08時,磷的去除率為28%,pH值進一步提高至5.02時,磷的去除率有所降低,為22%。此后隨著pH的增加,磷的去除率逐漸增加,在7.07時,得到最大去除率,為46%。此后磷的去除率將隨著pH值的增加而持續降低。

前已述及,當pH值為3.08時,鋁鹽只發生了輕微的水解,因此此時磷的去除主要為與Al3+反應生成AlPO4沉淀的方式。理論上,PO4與Al3+將發生等摩爾沉淀反應,但由于在酸性條件下,磷主要以H3PO4和H2PO4- 形式存在,只有少部分的磷以PO43-形式存在,被氯化鋁所去除。因此,本研究中,磷的濃度為0.16 mM,盡管鋁鹽投加濃度為1.5 mM,但磷的去除率也僅為28 %。

當初始pH值增加至5.02時,Al3+大部分發生水解,磷的化學沉淀去除效果降低,大部分去除為化學吸附去除。繼續提高初始pH值,磷的去除率有明顯提高,初始pH值為6.03和7.07時,磷的去除率分別為28%和46%。此時磷去除率的提高與鋁鹽水解和水解產物的聚合有關。當pH值大致在6-7時,鋁鹽水解體系存在聚合和水解交錯進行過程,自由態的Al3+基本不存在,因此此時磷的去除可能由2種途徑實現:一是磷與水解產物中的羥基置換,即水解產物化學吸附,二是和聚合產物(雙核與多核羥基配合物)中的雙羥基橋配位吸附。

當溶液接近中性后,繼續提高初始pH值,鋁鹽水解產物聚合度繼續提高,甚至形成無定型態的Al(OH)3。隨著聚合度的增加,聚合產物的形態將發生顯著變化,形成復雜的立體空間大團簇結構。因此,盡管此時鋁鹽水解產物的聚合物的堿化度B(鹽基度)較高,羥基密度大,但大多數羥基都存在于立體空間大團簇結構中,以雙羥基橋的形式聯接各個共邊鋁八面體。此時,磷難以滲透到大團簇結構內部與雙羥基橋發生配位吸附,只有大團簇結構的外部才會發生磷與雙羥基橋配位吸附,此時磷的去除率將大幅降低。

④原水濁度對化學除磷效果的影響

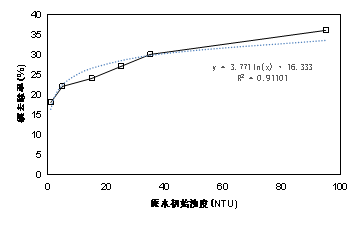

圖4為在水溫為21.6 ℃的條件下,初始pH值為7,氯化鋁投加濃度為20 mg/L,磷的初始濃度為5 mg/L時,原水初始濁度對氯化鋁除磷效效果的影響結果。

圖4 不同濁度下氯化鋁除磷效率

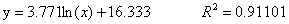

由圖可以看出,隨著原水初始濁度的升高,氯化鋁絮體除磷效果越來越明顯。當濁度為1 NTU時,氯化鋁絮體對磷的去除率僅為22 %;隨著原水濁度的增高,氯化鋁除磷效果越來越明顯,當濁度分別為5 NTU、15 NTU、25 NTU、35 NTU時,與之相對應的除磷效率分別為22 %、24 %、27 %、30 %;實驗獲得的最佳磷去除率為濁度為95 NTU時,此時氯化鋁對磷的去除率達到36 %。對其圖形進行公式擬合,其擬合結果為:

(2)混凝對絮體“破碎-再絮凝”過程和吸附除磷效果的影響作用規律

①破碎強度對除磷效果的影響

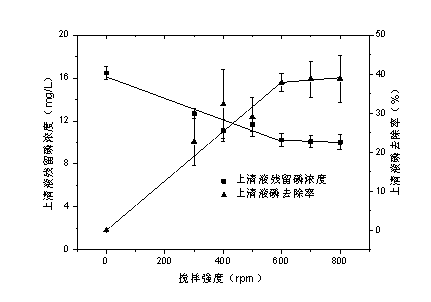

控制原水中磷的濃度為16 mg/L,在反應體系中投加污水廠二沉池的污泥絮體,絮體與原水體積比為1:10。對污泥絮體進行不同強度的絮體強制破碎,之后采用PAC進行再絮凝,PAC投加量為20 mg/L。各強度條件下,上清液中殘留磷的濃度及相應上清液磷的去除情況如圖5所示。結果表明,攪拌強度對上清液中殘留磷的影響分為兩個階段,當攪拌強度小于600 r/min時,將顯著降低上清液中殘留磷的濃度(p<0.05);當超過600 rpm時,雖然殘留磷濃度能隨攪拌強度的增加進一步降低,但不明顯(p>0.05),上清液磷的濃度基本穩定在10 mg/L左右,相應的去除率為36%左右。

圖5 破碎強度對“破碎-再絮凝”過程除磷效果的影響

為進一步考察破碎階段和再絮凝階段各自對磷去除的貢獻,對破碎后和再絮凝后的上清液中磷濃度進行了測定,結果如圖6所示。

圖6 破碎過程與再絮凝過程對磷去除的影響

圖6表明,600 r/min之前,破碎強度對破碎階段磷的去除效果影響顯著,破碎強度的提高有助于磷的去除,600 r/min后,磷的去除效果基本穩定,這與圖5所得結論基本一致。絮凝階段,磷的削減量除400 r/min條件下為2.9 mg/L外,其余破碎強度下為比較接近,為1.5 ± 0.15 mg/L。總體而言,破碎階段對磷去除的貢獻為71-80%左右,絮凝階段對磷去除的貢獻在20-29%左右。

研究表明,絮體破碎后,絮體內部新的吸附點暴露出來,同時表面的zeta電位降低,吸附能力提升。本研究中破碎階段盡管沒有投加絮凝劑,但最終上清液磷濃度水平仍有明顯降低,且破碎強度的提高有助于磷的去除。這說明污水廠二沉池絮體內部的一些對磷具有活性吸附的位點,由于高強度的絮體破碎,上述位點被暴露出來,對磷的活性吸附性能得以發揮,上清液中磷的濃度被降低。隨著破碎強度的增大更多的吸附位點被暴露出來,當破碎達到一定的強度時,絮體中的吸附位點基本完全暴露出來,因此當破碎強度超過600 r/min以后,繼續增加破碎強度并不能產生更多的吸附位點,磷的去除效果基本不變。此外,絮體表面zeta電位的高低是決定絮體吸附污染物和絮凝的重要因素,破碎階段,由于絮體表面的zeta電位降低,絮體對磷的吸附性能也可以得到進一步提升,這同樣有利于磷的去除。再絮凝階段,由于再絮凝條件不變,因此各個破碎強度下,再絮凝階段的磷去除效果基本不變,這說明再絮凝階段,磷的去除的確是通過絮凝劑的絮凝性能得到發揮的,因此再絮凝階段的絮凝條件優化控制,有助于提高“破碎-再絮凝”工藝對污水廠污水中磷的去除效果。

②pH值對除磷效果的影響

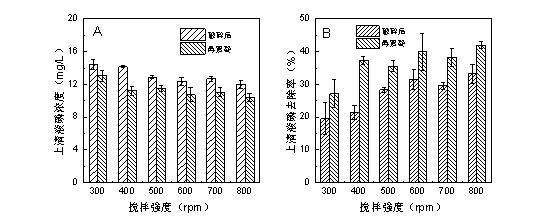

固定破碎強度為600 rpm,再絮凝階段PAC投加量為20 mg/L,反應體系的pH值對出磷效果的影響見圖7。

由圖7可知,當體系的pH小于7時,絮體中有大量的磷析出,隨著體系初始pH的增加,上清液中磷濃度顯著降低(p<0.05)。當pH值為5時,即便經過“破碎-再絮凝”處理,上清液中鎘濃度仍然高達68.9 mg/L,而配置的原水中磷初始濃度僅為16 mg/L。經分析,認為在酸性條件下,污泥絮體中的聚磷菌可能大量釋放磷,從而導致液相中磷濃度的大幅上升。

當pH值增加至7左右時,上清液中磷濃度略低于16 mg/L,說明在中性條件下,聚磷菌的釋磷得到明顯抑制,并且“破碎-再絮凝”過程已經能夠實現一定的除磷作用。當pH值為9時,上清液中磷濃度僅為5.1 mg/L,“破碎-再絮凝”過程對磷的去除率高達68%左右。上述結果說明,原水中pH值的增加有助于提高“破碎-再絮凝”過程對磷的去除效果。

圖7同時表明,再絮凝階段混凝劑的加入將引起體系pH的變化,酸性條件下體系pH值有所增加,而堿性條件下體系pH值則有所降低。

圖7 pH對磷去除的影響

③混凝劑投加對破碎-再絮凝除磷效果的影響

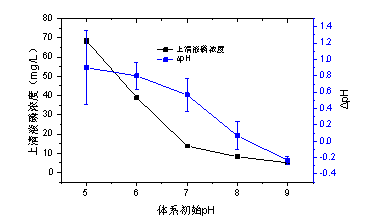

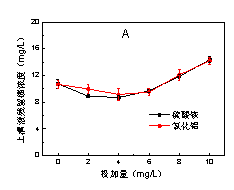

圖8為給出了金屬鹽、聚合金屬鹽以及聚苯稀酰胺(PAM)各種投加量對磷去除的影響。

圖8絮凝劑類型與投加量對磷去除的影響

圖8(A)和圖8(B)表明,上清液中磷濃度隨混凝劑投加量的增加存在明顯的先降低后增加的規律,說明金屬鹽和聚合金屬鹽在再絮凝階段,均存在最佳投加范圍。其中硫酸鐵和氯化鋁的最佳投加量為4 mg/L,相應“破碎-再絮凝”對磷的去除效率分別為45.6%和42.7%;聚合氯化鐵和聚合氯化鋁的最佳投加量分別為1 mg/L和2 mg/L,各自對應的磷去除率分別為44.2%和37.7%。圖8(C)表明,PAM的投加也能對磷起到一定的去除效果,且投加量超過1 mg/L之后,繼續增加PAM投加量,除鎘效率未見顯著增加(p>0.05)。

在“破碎-再絮凝”中,加入絮凝劑的目的是為了通過混凝劑的混凝作用,降低水中顆粒物總量,降低出水的濁度。一些研究表明投加適量的絮凝劑可以增加再絮凝能力,增大再絮凝顆粒的大小,降低水體中顆粒物的總量;但超過一定的量后,再絮凝效果反而變弱,絮體破碎不完全可逆,這些研究結果與本文的研究相吻合。少量的絮凝劑去除磷的原因可能是,絮凝劑水解羥基聚合產物吸附絮體破碎后產生的微粒形成部分新的膠體,新生膠體的擴散層中吸附的離子有部分的磷酸根,新生膠體與破碎的絮體在絮凝劑的作用下重新絮凝沉淀,部分磷被沉淀去除。

④破碎-再絮凝過程絮體結構變化

采用掃描電鏡對各階段污泥絮體的結構進行分析,結果見圖9。

圖9絮體電鏡掃描結果

A:污水廠原狀污泥絮體;B:高強度破碎后的污泥絮體;C:高強度破碎再絮凝后的污泥絮體;D:PAC混凝后高強度破碎再絮凝的污泥絮體。

原污水廠二沉池形成的污泥絮體A表面比較光滑絮體呈單個片狀;經過高強度破碎之后的絮體B是由許多細小絮體碎片構成,在高強度破碎后細小的絮體碎片簡單的聚集在一起,聚合成較大的不穩定的絮體;經過慢速攪拌后破碎的絮體碎片重新絮凝成大的較穩定的絮體C,但重新絮凝形成的絮體不如破碎前穩固,絮體表面存在許多細小凸起不如之前光滑;投加絮凝劑后絮體的再絮凝能力降低,破碎-再絮凝形成的絮體D的結構比較松散,但此時對磷的去除效率最高。

(3)建立了基于絮體“破碎-再絮凝”過程的強化除磷技術

①水力旋流器“破碎-再絮凝”裝置簡介

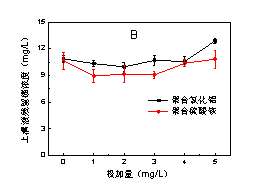

“破碎-再絮凝”除磷實驗裝置采用水力旋流系統。水力旋流實驗系統chuli規模為1m3/h,系統示意圖如圖10所示。

圖10 “破碎-再絮凝”除磷實驗裝置示意圖

污水廠二沉池污泥儲存于污泥桶中。污泥絮體經污泥泵提升后,一部分進行回流,一部分經流量計計量后與原水泵泵送的原水進行混合。原水來自模擬污水廠二沉池出水,磷含量為5-8 mg/L。通過調節污泥桶內攪拌槳的攪拌轉速來控制污泥絮體的破碎強度。泥水混合物在管道中進行磷的吸附去除,之后在管道中投加PAC,經管式混合后,進入水力旋流器中進行固液分離。水力旋流器溢流出水即為處理后的水。

試驗系統的相關操作運行條件包括:泥水體積比1:10;PAC投加量20-100 mg/L;吸附反應時間5-15 min;水力旋流器分流比(底流流量/進口流量)取0.08、0.10、0.12和0.15共4組。污泥絮體的破碎方案為“快速攪拌3 min+持續慢速攪拌(20 rpm)”,其中快速攪拌的轉速分別取200 rpm、300 rpm、400 rpm和500 rpm共4組。

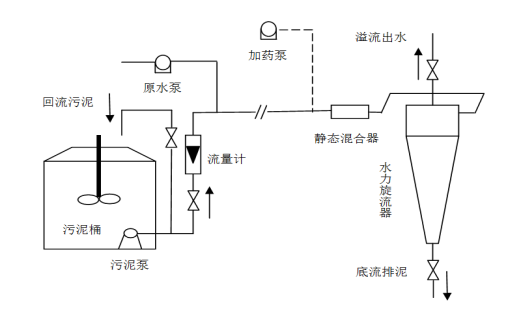

水力旋流器結構示意圖見圖11。主體自上向下依次分為具溢流管盲板、雙入口法蘭、直管段旋流腔、圓錐段旋流腔和底流管5個部分,各部分之間采用法蘭連接。其中,溢流管管徑伸入直管段旋流腔長度l為30 mm,管徑φ1取30 mm;直管段旋流腔高度h為150 mm,內徑D1為100 mm;圓錐段旋流腔上圓內徑D2為100 mm,下圓內徑D3為40 mm,錐角θ取8°;底流管管徑φ2為20 mm。

圖11 水力旋流分離器結構示意圖

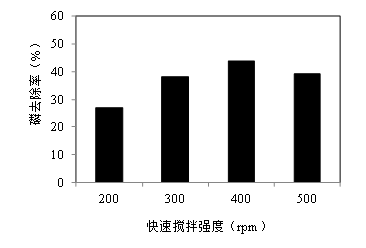

②破碎強度對系統除磷效果的影響

固定水流旋流器的分流比為0.1,PAC投加量為60 mg/L。通過調節管道的長度,控制吸附反應時間為10 min,不同攪拌破碎條件下,試驗系統對磷的去除情況見圖12。

由圖12可知,當快速攪拌階段的轉速小于400 rpm時,隨著轉速的增加,磷的去除效果有提升的趨勢,200 rpm、300 rpm和400 rpm時,各自對應的磷去除率分別為27%、38%和44%。與實驗室靜態試驗結果類似,由于轉速增加,絮體的破碎強度得到提升,因此有更多的吸附點位暴露出來,單位質量絮體對磷的吸附容量增加,磷的去除了得到提高。

當轉速超過400 rpm后,“破碎-再絮凝”過程對磷的去除并沒有隨著轉速的增加有進一步提升,反而略有下降,500 rpm時,磷的去除率為39%。在此階段,磷去除率的下降,可能與在較高轉速下,污泥絮體內的磷的釋放有關。

圖12 破隨攪拌強度對系統除磷效果的影響

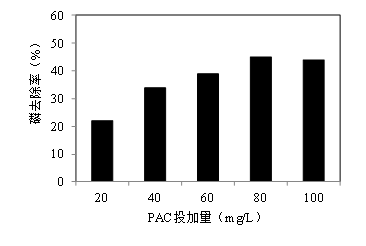

③混凝劑投加量對系統除磷效果的影響

固定水流旋流器的分流比為0.1,破碎攪拌方案為400 rpm攪拌3 min,之后持續20 rpm慢速攪拌。通過調節管道的長度,控制吸附反應時間為10 min,不同PAC投加量條件下,試驗系統對磷的去除情況見圖13。

圖13 破隨攪拌強度對系統除磷效果的影響

由圖13可知,當混凝劑投加量小于80 mg/L時,隨著投加量的增加,磷的去除效果有提升的趨勢,20 mg/L、40 mg/L、60 mg/L和80 mg/L時,各自對應的磷去除率分別為22%、34%、39%和45%。除磷效果隨著混凝劑投加量的增加而增加,這同樣與混凝劑對絮體結構的重組有關。當然,混凝劑自身的除磷作用也起到一定的效果。

當PAC投加量超過80 mg/L后,“破碎-再絮凝”過程對磷的去除并沒有隨著PAC投加量的增加有進一步提升,基本保持穩定。單獨化學除磷的實驗結果也表明,進一步提高PAC投加量甚至可能會導致磷去除效率的降低。

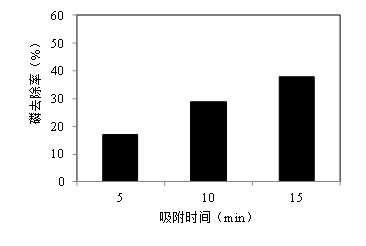

④吸附反應時間系統對除磷效果的影響

固定水流旋流器的分流比為0.1,破碎攪拌方案為400 rpm攪拌3 min,之后持續20 rpm慢速攪拌,PAC的投加量為40 mg/L通過調節管道的長度,控制吸附反應時間。不同吸附時間條件下,試驗系統對磷的去除情況見圖14。

圖14 吸附時間對系統除磷效果的影響

破碎絮體對磷的吸附是一個動態過程,即在吸附過程中,既存在絮體對液相中的磷吸附,又存在絮體表面吸附磷向液相的遷移(解吸),一定時間后,吸附-解吸過程將達到平衡,此時對磷的去除效果將不再發生變化。因此,吸附時間是影響破碎絮體對磷吸附去除的重要因素。

實驗過程中,磷去除效果隨著吸附時間的增加持續上升,表明破碎絮體對磷的吸附在15 min內仍未達到平衡,5 min、10 min和15 min時,各自的磷去除率分別為17%、29%和38%。這說明吸附-解吸過程還是以磷的吸附為主,絮體對磷的吸附容量還未達到飽和,仍然可以進一步對磷進行吸附。因此,對系統而言,可以通過延長吸附時間來進一步提升破碎絮體對磷的去除效果。但由于延長系統吸附時間,一方面會導致處理負荷的降低,另一方面會增加系統的停留時間,系統的容積會增加,對實際工程而言,這就意味著基建建費用的增加。

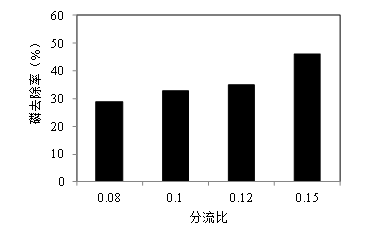

⑤旋流器分流比對系統除磷效果的影響

分流比是水力旋流器的一個重要操作參數。在相同分離效率下,分流比越小,底流含固率越大,濃縮倍數也越高,同時也意味著溢流液中懸浮物濃度的降低。由于破碎絮體中含有大量的釋磷菌,這些釋磷菌超量吸收了磷,一旦進入到溢流液中,系統出水中的磷含量會大幅增加。因此通過分流比的優選來控制出水中破碎絮體的含量,進而達到控制出水中磷的濃度,也是“破碎-再絮凝”除磷設備研發的核心。不同分流比條件下,系統對磷的去除效果如圖15所示。

圖15 分流比對系統除磷效果的影響

由圖15可知,分離效率將隨著分流比的增加而持續增加,分流比為0.08、0.1、0.12和0.15時,各自的磷去除率分別為29%、33%、35%和46%。這說明分流比增加,水力旋流器的固液分離效果得到改善,系統出水中懸浮物的濃度較低。其他研究者的研究表明,當分流比較小時,顆粒物質將會在底流口出現明顯的堵塞現象,這會嚴重削弱水力旋流器的固液分離效果,適當提高分流比,堵塞現象將明顯抑制甚至消失。本研究的結論與之相類似。

3、研究工作不足之處

在為期2年多的項目研究中,主要存在以下兩個方面的不足之處。

(1)研究進度有所滯后,申請了延期半年結題

在項目中期階段,項目組認為在現有成果基礎上,進一步開展絮體的XRD(X光衍射分析)和FTIR(傅里葉變化紅外光譜)測試,有望從本質上揭示混凝劑去除磷的本質,從而實現研究成果水平的實質性提升,并實現SCI論文的突破。基于此,項目組與指導教師特申請延期半年結題,用于XRD和FTIR測試分析,以及SCI論文的撰寫和投稿。

由于XRD和FTIR測試的費用非常昂貴,若要達到所需研究效果,所需測試費用高達1.38萬元。項目組無奈只能放棄,轉而進行了絮體的電鏡掃描觀測,并取得了部分成果。

此外,按照延期結題申請中的預期,本次研究實現了SCI論文的突破,所撰寫的一篇論文已經被《Chemosphere》錄用,為SCI 2區,影響因子3.69。

(2)未能進行現場中試試驗研究

本項目研究只是開展了實驗室的燒杯實驗和實驗室的小型動態模擬實驗。實驗室的小型模擬實驗結論,應用于實際生產,可能會有較大的偏差,因此應該進行現場的中試試驗,以進一步優化相關的操作運行條件和系統結構參數。

由于研究經費的制約,加上與相關污水處理廠的銜接不暢,未能就現場中試試驗的適宜達成協議,未能開展現場中試試驗。

4、后續研究建議

一方面實驗室模擬實驗,所用到的原水是自配的,與實際生產中的二沉池出水水質存在較大的差異;另一方面,實驗室研究中所采用的污泥絮體,雖然來自污水廠,但在實驗室儲存了一段時間,污泥性質也發生了較大的變化。因此,后續研究有必要開展現場的中試研究,甚至是生產性研究。

建議后續創造有利條件,與污水廠企業進行深度合作,共同進行“破碎-再絮凝”除磷設備的研制開發。利用污水廠的生產條件進行現場實驗研究。

|