項目研究的目的、意義;研究成果的主要內容、重要觀點或對策建議;成果的創新特色、實踐意義和社會影響;研究成果和研究方法的特色。限定在2000字以內。

一、 項目研究的目的、意義

目前,我國每年煙氣脫硫產生的脫硫石膏約為760萬噸,全國堆放的含硫石膏在內的化工副產石膏達4000多萬噸。然而國內對脫硫石膏的綜合利用還剛剛起步,對其應用價值和市場競爭力普遍認識不夠,對煙氣脫硫石膏的應用研究主要集中在做水泥混凝劑、建材、建筑石膏、土壤改性等方面,但存在產品品質不高,價格比較低廉,產品銷售受到限制等不足。利用脫硫石膏制備高品質石膏產品以拓展其應用領域,是將脫硫石膏變廢為寶的根本途徑。硫酸鈣晶須具有強度高、韌性好、耐高溫、耐腐蝕和電絕緣性好等特點,廣泛應用于樹脂、橡膠、塑料等行業。本項目以電廠煙氣脫硫石膏為原料,采用超聲化學法制備硫酸鈣晶須,全面分析制備硫酸鈣晶須過程中的影響因素,系統研究硫酸鈣晶須生長行為,通過改變工藝參數和添加劑的種類實現對硫酸鈣晶須生長行為進行控制,為脫硫石膏的高附加值利用提供理論依據。通過本項目的研究,不僅可以擴展脫硫石膏應用領域,而且達到其高附加值利用的目的。

二、 研究成果的主要內容、重要觀點或對策建議

本項目經過兩年的研究,主要取得了如下工作進展:

1、脫硫石膏的基本性能分析,包括化學成分分析、XRD分析、粒徑分布及SEM分析;分析結果表明脫硫石膏的化學成分主要是CaSO4,含量為85%,結晶水含量為10.63%,雜質含量較少,約為3%,雜質成分主要是Al2O3、Fe2O3、SiO2和MgO等,脫硫石膏的粒徑在6-50μm,粒徑在80μm以下的占了98.23%。

2、材料制備:以火電廠脫硫石膏為原料,通過超聲加熱和冷卻重結晶法成功制備了硫酸鈣晶須,詳細探討了硫酸濃度、硫酸用量、超聲時間、超聲溫度、加熱方式、降溫速率、廢酸重復利用等實驗變量對產物產率及形貌的影響,得出最佳反應參數如下:將脫硫石膏進行酸洗預處理,硫酸濃度及用量分別為3.75mol/L、140ml,在80℃超聲4h后,將濾液在冰水中冷卻結晶可以獲得高產且結晶度較好的硫酸鈣晶須產品。

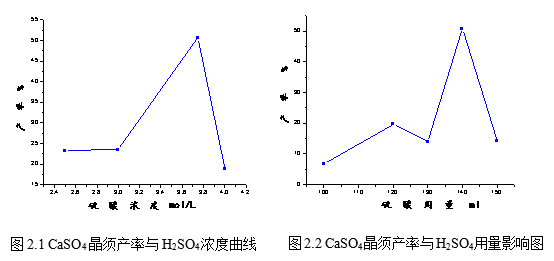

2.1 H2SO4濃度及用量對產物產率的影響 2.1 H2SO4濃度及用量對產物產率的影響

H2SO4濃度對硫酸鈣晶須的產率有很大影響,H2SO4濃度過大或過小對產物的產率均不利。在本體系中,最佳H2SO4濃度為3.6mol/L-3.8mol/L。硫酸鈣晶須的產率隨著硫酸的用量先增大后減小,最佳用量為140mL。

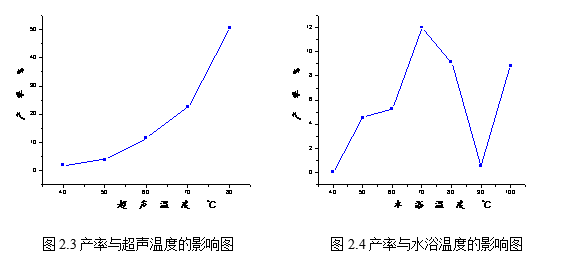

2.2超聲溫度及水浴溫度對產率的影響

在超聲加熱的條件下,硫酸鈣晶須的產率是隨超聲溫度的升高而升高。在水浴加熱的條件下,硫酸鈣晶須的產率在70~80℃出現峰值,結合超聲加熱法制備硫酸鈣晶須的結論可知,在溫度為70~80℃時,可以制得高產率硫酸鈣晶須。

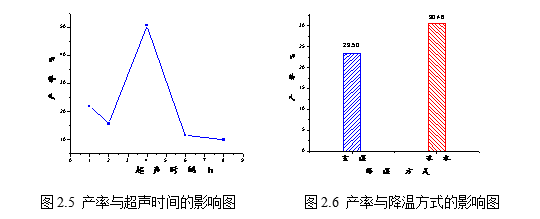

2.3超聲時間及降溫方式對產率的影響

硫酸鈣晶須的產率在超聲時間為3.5~4.5之間出接現峰值,最佳反應時間為4h。冰水降溫的方式明顯可以比室溫下結晶獲得更高的硫酸鈣晶須的產率。

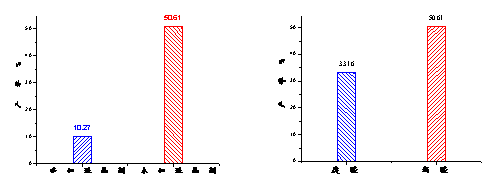

2.4媒晶劑及廢酸對產率的影響 2.4媒晶劑及廢酸對產率的影響

添加了媒晶劑的樣品產率并沒有升高,甚至還要比未添加媒晶劑的樣品產率低很多。由一次廢酸所制得的硫酸鈣晶須與新制的硫酸溶液所制得的硫酸鈣晶須的產率并沒有極大差距,因此,本體系所使用的硫酸溶液可以重復使用。

3)材料表征:采用XRD技術研究合成產物的相結構,SEM分析產物形貌及尺寸。

3.1掃描電鏡分析(SEM)

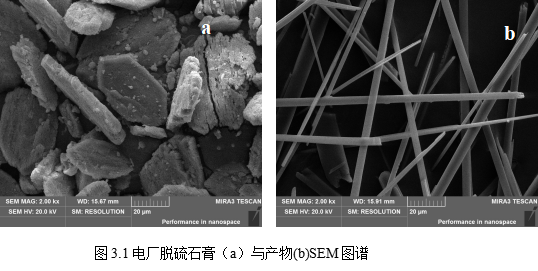

3.1.1電廠脫硫石膏及產物SEM圖

圖3.1(a)顯示電廠脫硫石膏呈不規則的片狀,直徑在20-40μm。圖3.1(b)是以硫酸濃度為3.0mol/L所制得的硫酸鈣晶須的SEM圖,由圖可以清楚地觀察到以超聲法制備的樣品形貌為一維晶須,長度均一,且晶須表面非常光滑,長比約為50。

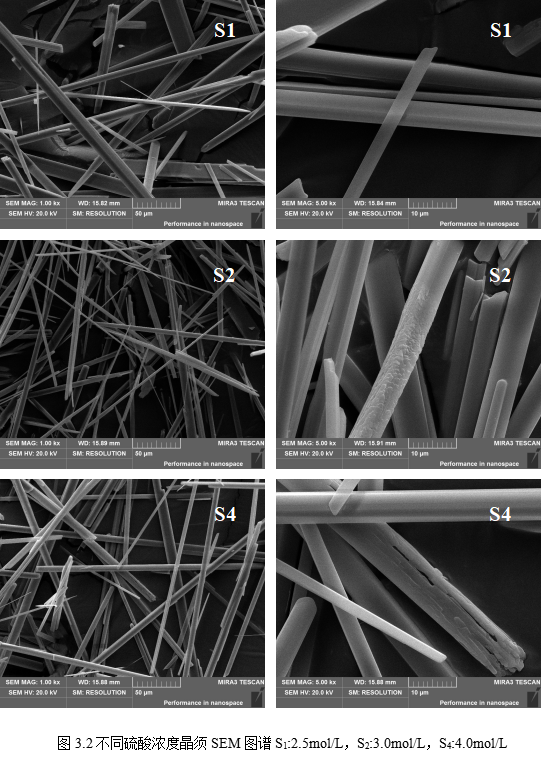

3.1.2硫酸濃度對產物長徑比的影響

由圖3.2可以看出,本體系制得的硫酸鈣晶須表面光滑,結晶度較好。低濃度硫酸制得的晶須產品長徑比更大且末端更光滑。樣品S1、S2、S4的長徑比分別為55.56,33.33,35.71。

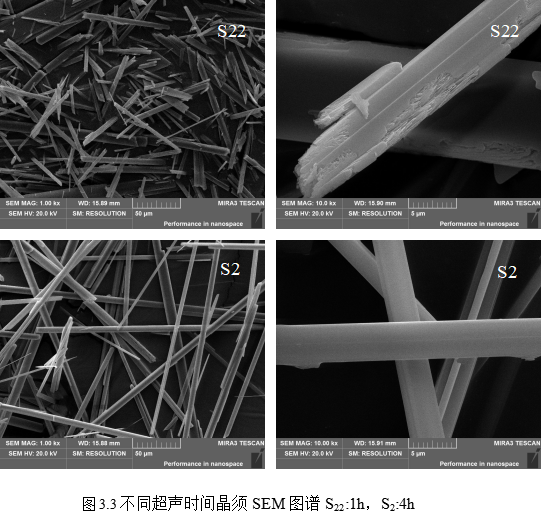

3.1.3超聲時間對產物長徑比的影響

超聲時間較長的晶須產品比超聲時間較短的晶須產品長徑比更大,表面更光滑無裂紋,且結晶度更好。經測量得超聲1h的產品的長徑比為31.80,超聲時間為4h的產品長徑比達到35.71。

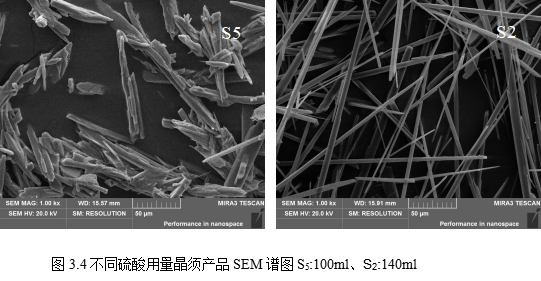

3.1.4硫酸用量對產物長徑比的影響 3.1.4硫酸用量對產物長徑比的影響

當硫酸用量較低時,溶液過飽和度較高。當溶液過飽和度較高時,溶液中部分未溶解的二水硫酸鈣在降溫過程中充當了晶種,使得溶液中二次成核作用明顯,降低了晶體的生長速率但提高了成核率,使得產品表面粗糙且有裂紋。

3.2 X-射線衍射分析(XRD)

圖3.5、圖3.6分別為樣品S(a)、S5(b)、S3(c)、S2(d)、S4(e)、S1(f) 的XRD圖譜。其制備條件列于表3-1.

表3-1樣品制作條件

|